お役立ちコラムCOLUMN

プラスチック成形における異物混入対策とは?リスクや具体的な対策方法

プラスチック成形を行う製造現場では、プラスチック成形品に異物が混入しないようさまざまな対策を講じる必要があります。プラスチック原料(樹脂)に異物が練り込まれたり、成形品に表面に異物が付いたりすると、製品の品質が大きく低下する可能性があります。

本記事では、プラスチック成形における異物のリスク、プラスチック成形における異物混入の主な原因、異物混入への具体的な対策などを解説します。

プラスチック成形における異物のリスク

プラスチック成形品に異物が混入すると、外観不良や社会的信用の低下などのリスクが発生します。それぞれの詳細を見ていきましょう。

外観不良が発生する

プラスチック成形品には、異物由来の黒点発生による外観不良が起こる可能性があります。例えば、プラスチック原料以外のものが練り込まれた「練り込み異物」が挙げられるでしょう。また黒点は、プラスチック原料の炭化によっても発生します。

黒点による外観不良が発生すると、出荷の見合わせや出荷先・取引先・購入者からのクレームにつながるでしょう。歩留まり悪化や、回収にかかるコストの発生なども考えられます。

企業の社会的信用を低下させる

異物が混入したプラスチック成形品を出荷してしまうと、取引先や購入者から「問題のある成形品を納品された」と評価され、社会的信用が失墜する可能性があります。

業界内や顧客の間で企業の悪い評判が広まると、継続的な取引や新規の発注が取れなくなり、経営悪化に陥る可能性も否定できません。

プラスチック成形における異物混入の主な原因

プラスチック成形の現場において、異物混入となる主な原因は次の通りです。

- プラスチック原料の搬入時、倉庫での保管時などに異物が付着し、異物が付着したまま投入して混入する

- プラスチック材料の製造ラインの練り込み工程や搬送工程などで、製造機器の金属部分や金属部品の欠落・削れが発生して金属が混入する

- プラスチック成形機や金型の表面や部品が欠けて、欠けた部分が混入する

- 成形機内部の原料の残りカスなどが、次のプラスチック原料に混入する

- 劣化した再生材が混入する

- 製造現場内のホコリやチリが混入する

- 過乾燥や冷えが発生したプラスチック原料が、加熱筒やスクリューなどの製造工程での摩擦熱によって炭化や焼けが発生し、黒点が発生する

- 従業員の毛髪や着用しているセーターの繊維、身に付けている装飾品などが混入する

異物混入対策を検討する際は、上記のような異物が発生しやすい箇所・要因の周辺を重点的に考えるのがよいでしょう。

プラスチック成形における異物混入への対策

プラスチック成形品への異物混入リスクを低減できれば、成形品の品質向上や歩留まり向上などの効果を期待できます。ここからは、プラスチック成形における異物混入への対策をまとめました。

製造現場内の清掃・洗浄・点検作業を徹底する

製造機器、搬送用ホース、ホッパーといった製造現場内のさまざまな機器や、製造現場の壁や床などは常に清潔に保ちましょう。

プラスチック成形品は、製造現場や製造機器内のわずかなホコリやチリ、原料のカスなどのゴミが原因で、黒点が発生して外観不良に陥ります。そのため、製造現場や製造機器の細かな清掃や効果的な洗浄によって、異物の原因を取り除くことが重要になります。

また、製造機器の定期点検の実施も重要です。定期点検によって異物の発生が懸念される箇所の事前発見や、成形機の故障による異物発生の予防などにつながります。

このように、プラスチック成形以外の製造現場でも基本となる清掃・洗浄・点検作業が、異物対策として効果的です。

再生材の取り扱いには注意する

プラスチック成形品に再生材(熱可塑性プラスチックを溶かし、再度利用することを目的としたもの)を使用する際は、使用する再生材に異物が混入していないことを確認することが大切です。

異物混入のリスクを減らしたい場合は、再生材の利用をできる限り避けることをおすすめします。

異物混入の予防や除去ができる体制を整える

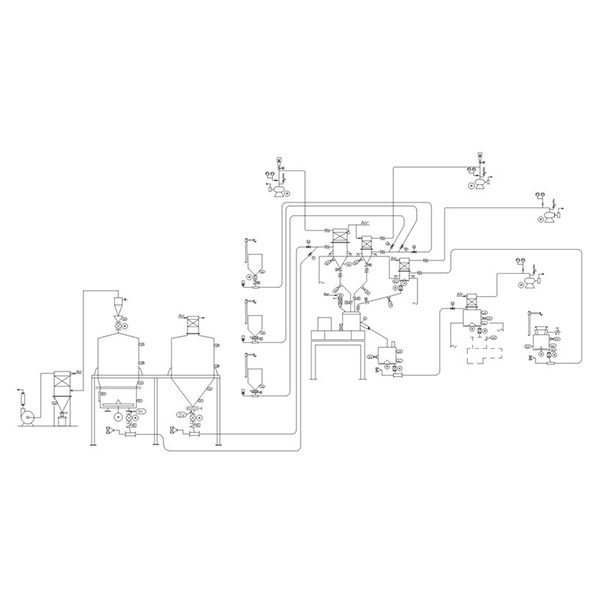

プラスチック成形品への異物混入を防ぐには、そもそも異物が混入しない仕組み作りや、混入しても除去できる装置の取付が効果的です。異物混入の予防や除去ができる体制の例として、次のものが挙げられます。

- 受け入れたプラスチック原料が入っている風袋やパレットなどへのエアブローや、フレコン設備による投入などによって、外部からの異物混入を防止する

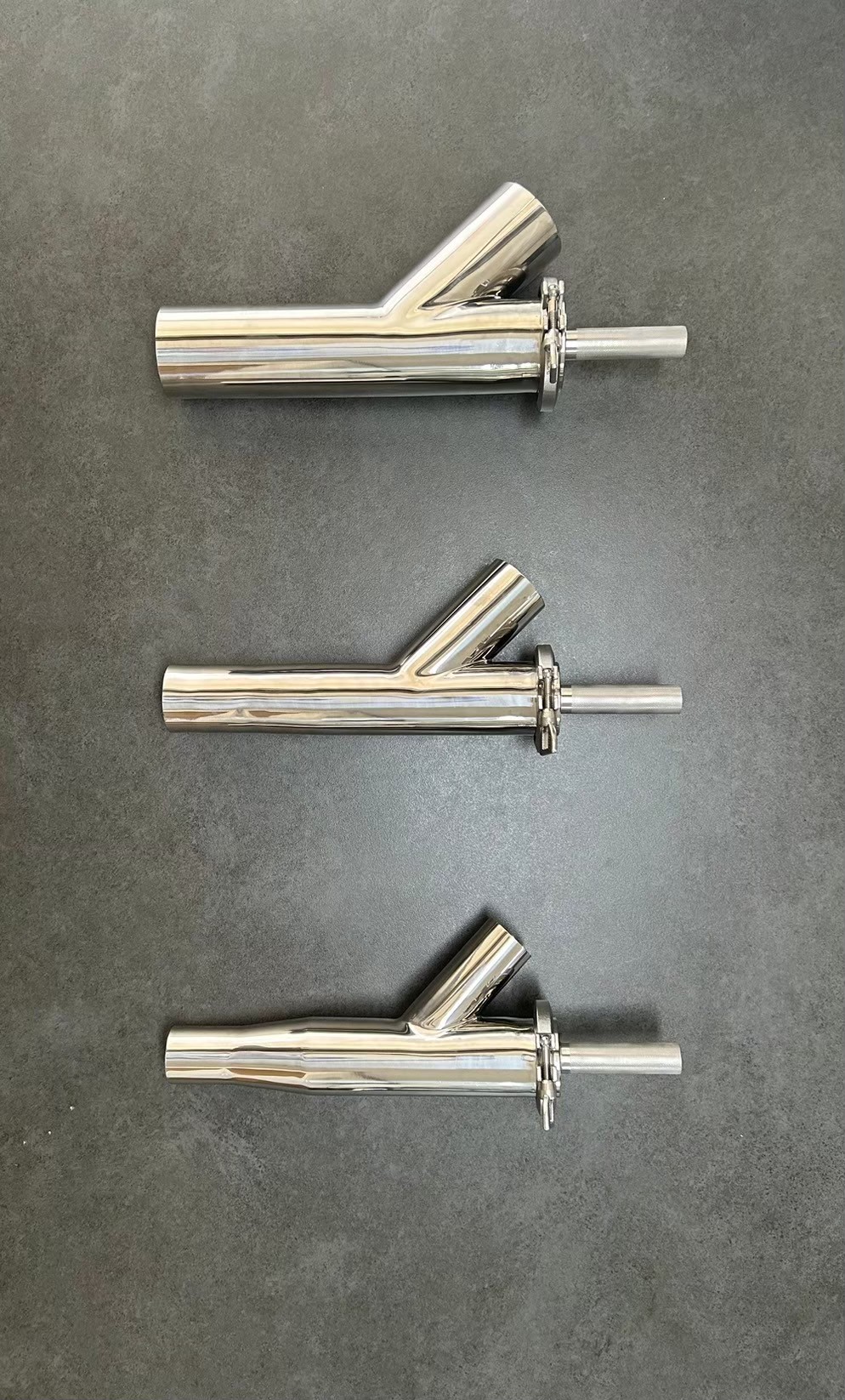

- プラスチック原料を搬送するホース・配管内に原料が滞留しないような対策を講じる(変形が少ないホースの使用、配管の設置位置の変更など)

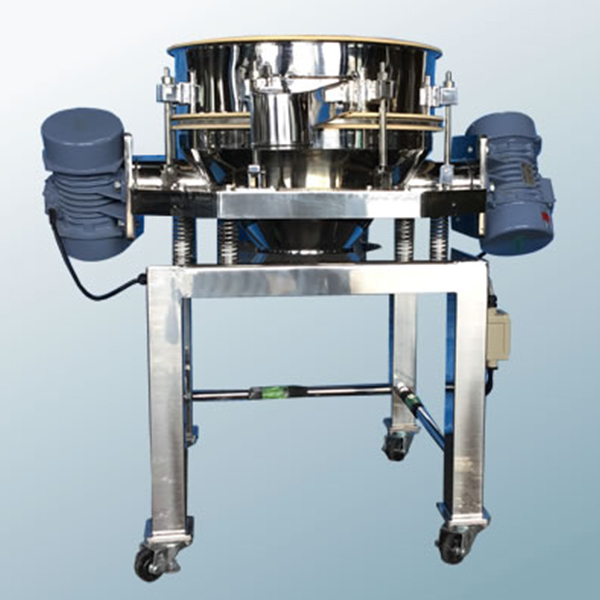

- プラスチック原料を投入するホッパー部などに、マグネットトラップを設置する

- 糸くずや毛髪、そのほか細かな異物を取り除けるストレーナーを設置する

- 予算がある場合は、クリーンルームを設置して浮遊物などが発生しづらい環境を整える

- 従業員の服装や装飾品に関してルールを設け、毛髪や持ち込み品などが混入しないようにする

静電気対策を講じる

プラスチック成形の現場においては、プラスチック成形品が静電気を帯びてしまうと、周囲のホコリなどの異物が成形品へ付着するリスクがあります。

静電気が原因の異物が表面に付着したままだと、成形工程後の塗装・癒着・コーティング・メタライズなどの工程で問題が発生し、外観不良や歩留まり低下などのトラブルが発生するかもしれません。

プラスチック成形品や周囲環境の静電気を除去するためには、除電ができる設備の設置や加湿装置などによる静電気対策が有効です。

異物が混入しても発見できる仕組みを作る

どれだけ異物混入の予防や除去の仕組みを作ったとしても、異物の発生を完全にゼロにするのは困難です。そこで、プラスチック製品を出荷する前に金属異物やその他異物を検出できる仕組み作りが重要になります。

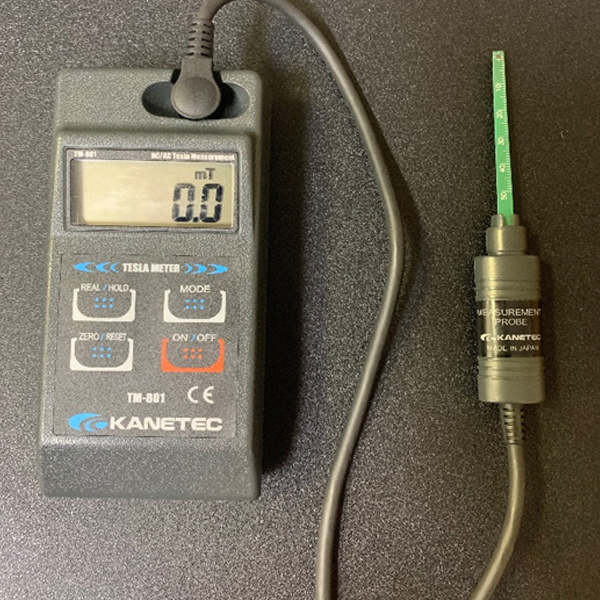

目視による検査に加えて、金属検出機やX線分析装置の設置がおすすめです。異物の検査の際は、検査方法や手順をしっかりと規定しておきましょう。

異物が発生したら分析と改善で再発を防止する

金属マグネットやX線分析装置など、何かしらの仕組みで異物が検出された場合は、異物の発生箇所や原因を特定しましょう。異物が検出された原因がわからないままだと、異物が再び発生する可能性があります。

検出された異物の大きさ・形状・材質などを確認し、発生した箇所を分析します。例えば射出成形機と同じ材質であれば、射出成形機由来の異物だと推測が可能です。推測に基づいて発生箇所を特定したら、発生原因の追求や修繕などを行います。

対応が終わったら、同じ原因の異物が今後も検出されないように再発防止策を講じることが大切です。効果的な再発防止策を積み重ねることで、異物の発生を長期的に抑えられる確率が上がります。

まとめ|プラスチック成形においても異物混入対策は重要!

プラスチック成形品に異物が混入すると、品質や社会的信用の低下などのリスクがあります、プラスチック成形の現場においても、異物混入対策を講じることは非常に重要です。

異物混入対策は、プラスチック成形の現場で異物が発生しやすい箇所の目星を付け、その周辺を中心に行うのが効果的です。プラスチック特有の特性なども考慮しつつ、基本的な異物混入対策を検討してください。

お電話でのお問合せ

この記事の監修者

KK MAGNET 事務局

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

本コラムはKK MAGNETが監修するお役立ちコラムです。

関連記事

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県