お役立ちコラムCOLUMN

食品産業における粉体搬送の重要性と課題

食品産業の工場では、製品を作るためにさまざまな粉体原料が使用されています。食品工場での業務改善や新設備導入を検討する担当者の中には、「粉体搬送工程の改善を検討しているけど、本当に効果があるの?」と疑問に思う方もいるのではないでしょうか。

本記事では、食品産業における粉体搬送の重要性と課題を解説します。

粉体搬送とは何か?その食品産業における役割

食品産業における粉体搬送とは、主に食品に使われる粉状の原材料を、必要なところへ必要な量を移動させるためのプロセスです。食品工場では食品の原料となる粉体原料を始め、さまざまな粉粒体が使用されています。

そのため、粉粒体の移動・計量・投入などにかかわる粉体搬送の工程は、食品工場内でも重要な役割を持ちます。食品産業における粉体搬送の重要性を見ていきましょう。

食品工場での粉体搬送の重要性

食品工場において、粉体搬送は主に以下の工程で行われています。

- 何百~何千kg以上の粉体原料の搬送や計量

- 計量した粉体原料の投入

食品工場で製品を作るには、配合表に記載されている粉体原料を含めた原材料を、配合表通りの量だけ投入し、混合・加熱・調理・冷凍といった工程を経る必要があります。

食品工場の規模によっては、1日に何百トンもの粉体原料の計量や投入作業が必要です。粉体原料は1袋20~30kgで受け入れることも多く、人力で必要分を準備し、1袋ずつ投入する現場も存在します。

また、粉体原料の特性に応じた管理を行い、品質を維持したまま製造を進めなければ、品質基準をクリアした製品の製造ができません。

粉体原料の搬送・計量などにかかわる粉体搬送工程の効率化は、食品の品質維持や製造ライン全体の業務効率化に大きく関わると言えるでしょう。

食品工場で使われる粉体原料の種類

食品工場で使われる粉体原料は、製造する食品によってさまざまな種類が存在します。

例えばパンや菓子を製造する工場なら小麦粉、上白糖・グラニュー糖、塩、イーストなどが用いられます。乳製品を製造する工場なら脱脂粉乳、乳化剤、安定剤、粉状の着色料・香料、コーヒー・ココア製品を作るならコーヒーパウダー、カカオパウダーなどが挙げられるでしょう。

冷凍食品や料理製品なら、各種調味料や粉末スープ、必要な原材料を粉状にしたものなども使用されます。より細かいものなら、アミノ酸、クエン酸、ビタミン、色素なども食品によっては使用される粉体原料です。

このように粉体原料は、いずれの食品工場においても使用されています。

食品工場における粉体搬送の課題とは?

食品工場における粉体搬送には、粉粒体の特性・品質や搬送方法、粉塵による悪影響などについてのさまざまな課題が存在します。粉体搬送の課題の例は次の通りです。

- 粉体原料の特性に応じた搬送方法にする必要がある

- 粉粒体の特性に応じた管理が求められる

- コンタミネーションの発生を抑える

- 粉体原料の飛散・堆積による衛生状態の悪化に注意する

- 粉体搬送工程の業務効率化を検討する

それぞれ順番にご紹介します。

粉体原料の特性に応じた搬送方法にする必要がある

粉体搬送の工程では、粉体原料の特性に応じた搬送方法やルートを選びましょう。

まず原則として粉体原料は、湿気や熱、水分に弱い性質があります。製造現場内で湿気や熱、水分が発生する箇所に何の対策もしないと、粉体原料が固まって配管やノズルの詰まりや品質の低下につながるリスクがあります。

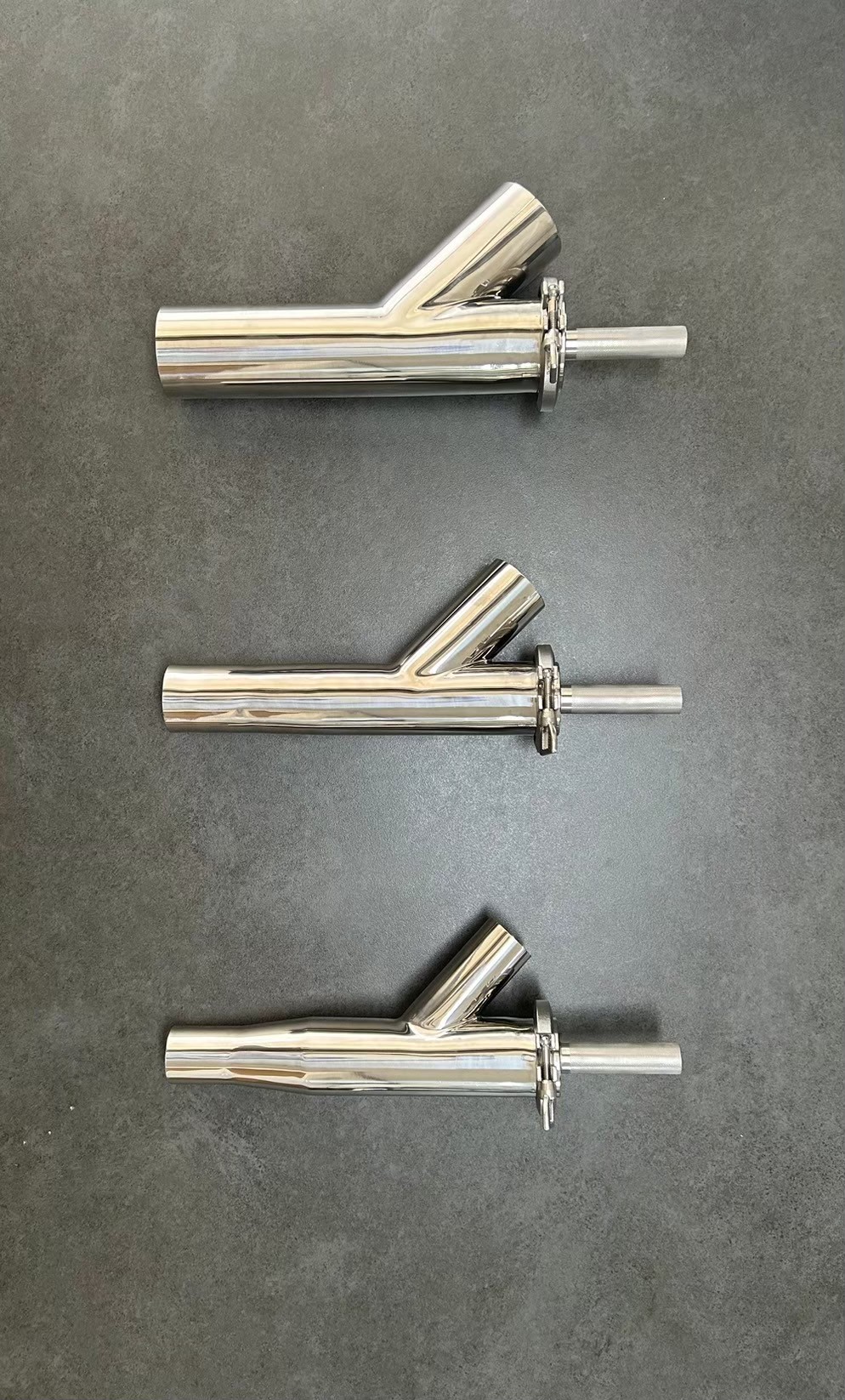

また、ポンプやエアーなどシステム的な搬送方法を選ぶときは、粉体原料の特性との相性のチェックが大切です。例えば粘着性・固着性が高い上白糖や酸化チタンなどを細い輸送配管で空気輸送すると、短時間の間に配管へ付着してしまうトラブルが考えられます。

このように食品工場での粉体搬送は、粉体原料の特性に応じた製造ラインの構築が重要です。

粉体原料の特性に応じた管理が求められる

前述した粉体原料の特性の違いは、粉体原料の管理体制にも大きな影響を及ぼします。

食品に使用する粉体原料は、それぞれに応じた消費期限、適正温度・湿度、保管方法などが存在します。

もし特性に合った管理方法がなされていないと、粉体原料の品質低下(味の変化や色の変化など)、粉体搬送時の粉詰まり、似たような表記の別粉体の誤投入などのリスクが考えられるでしょう。製品品質のバラツキ、再製造と廃棄による労力とコスト、ブランドイメージの低下などのデメリットにつながります。

食品工場の粉体搬送を適切に行うには、粉体原料自体の管理も大切です。

コンタミネーションの発生を抑える

粉体搬送ルートや搬送する粉体原料の順番などを間違えると、コンタミネーションが発生するリスクがあります。食品工場でコンタミネーションが発生するデメリットは次の通りです。

- アレルゲン物質が他の製品に混入し、アレルギーによる健康被害が発生する

- 古い粉体原料が他の製品に混入し、微生物が発生する

- 別製品に混入した粉体原料が製品表面に表れ、異物混入のクレームが入る

とくに注意したいのが、アレルギー性の強い小麦、そば(そば粉)といった粉末状の特定原材料です。

コンタミネーションによる健康被害やクレームが一度でも発生すると、企業のブランドイメージが一気に低下します。

粉体搬送の工程ではコンタミネーションが発生しないよう、作業方法、洗浄方法や頻度、搬送・計量の順番などを事前に考える必要があります。

粉体原料の飛散・堆積による衛生状態の悪化に注意する

粉体原料は、固体原料や液体原料よりも飛散・堆積しやすく、注意していても製造現場のあらゆる場所に汚れ・異物として残るケースが多いです。

粉体原料が粉塵として飛散すると、堆積箇所での異物発生、害虫発生、カビの発生などの危険性が高まります。異物、害虫、カビなどが製品に混入すれば、異物混入のクレームや微生物汚染などにつながるでしょう。現場の状況によっては、粉塵爆発が発生する懸念があります。

粉体原料の飛散・堆積を防ぐには、粉塵の封じ込め対策や定期的な清掃計画、粉体原料の投入口や粉体搬送の出口部分でのカバー・フィルターの設置などが考えられます。

粉体搬送工程の業務効率化を検討する

粉体搬送の効率化によって粉体原料投入や計量の時間短縮、原材料のロス率低下、重量物運搬作業によるケガ発生の防止などのメリットがあります。使用する粉体原料が多い食品工場ほど、粉体搬送工程の業務効率化の恩恵は大きいです。

食品工場に粉体搬送の自動化は粉体搬送装置の導入を!

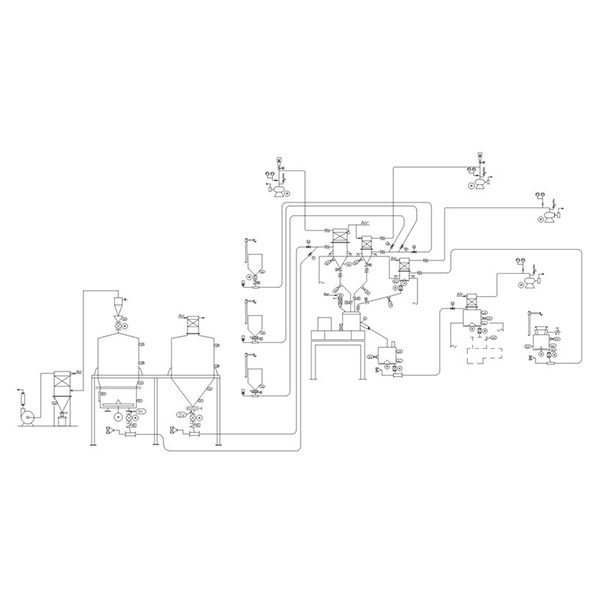

食品工場の粉体搬送の効率化のために自動化を検討している場合は、搬送システムの導入の検討をおすすめします。適切な搬送システムを導入することにより、生産効率の向上、製品品質の均一化、作業環境の改善が可能です。

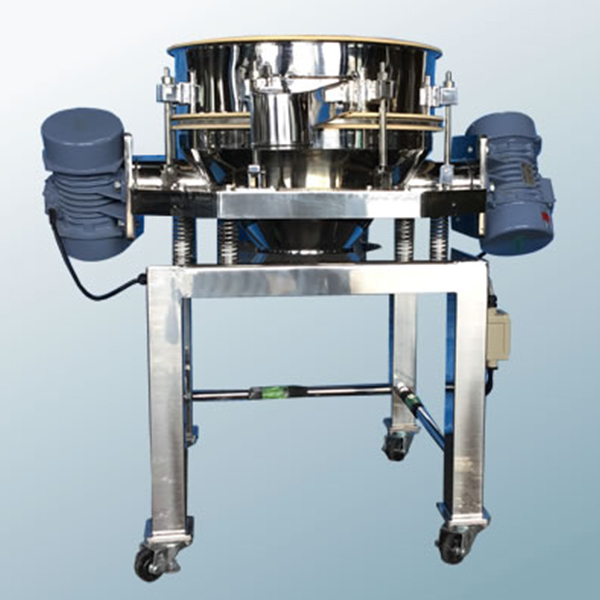

搬送システムの中でもおすすめは、粉体搬送装置の導入です。ポンプやスクリュー、バケットなどの力で粉体を適切な場所に運んでくれるため、粉体原料の運搬労力の軽減、輸送配管内での粉体移動による粉塵・異物発生防止などのメリットがあります。

粉体搬送装置を導入することで、「搬送能力が3倍になった」「搬送の際に発生していた原材料ロスが減り歩留まりが向上した」といった事例もあります。粉体搬送装置の導入を検討する食品工場の担当者の方は、食品業界の粉体搬送に強い粉体搬送メーカーへ相談するのがおすすめです。

弊社では食品業界での粉体搬送の実績も多数あります。

ご検討の方はまずは無料相談ください。

お電話でのお問合せ

この記事の監修者

KK MAGNET 事務局

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

本コラムはKK MAGNETが監修するお役立ちコラムです。

関連記事

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県