お役立ちコラムCOLUMN

プラスチック製造業における粉体搬送の概要や業務効率化について

プラスチック製造業は、他の業界と同じく粉体搬送によって原材料を必要な場所へ送る工程があります。プラスチックの原材料の扱いはプラスチック製造においても重要な部分であり、粉体搬送の工程の効率化は工場全体の生産性向上につながります。

本記事では、プラスチック製造業における粉体搬送、製造工程における粉体搬送の重要性、プラスチック製造における粉体搬送の注意点などを解説します。

プラスチック製造業における粉体搬送について

製造業における粉体搬送とは、工場の製品に使われる粉体原料を、必要な場所へ必要な量を搬送する工程です。食品産業、化粧品産業、医薬品産業など、粉体原料が使われる現場であれば、必ず存在する作業となります。

プラスチック製造業においても同様で、プラスチックの原材料となる粒上の原材料を使用する工程に関係してきます。プラスチック製造業における粉体搬送について解説します。

プラスチック製造業における粉体搬送

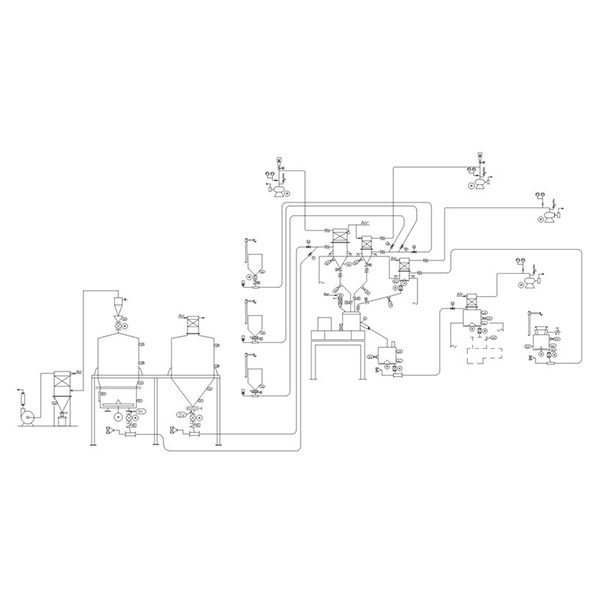

プラスチック製造業における粉体搬送とは、主にプラスチックの原材料を製造ラインに運ぶ工程を意味します。

プラスチックの原材料を作るには、石油原料から得られるナフサなどの原料を分解・化学合成して作られるモノマーからポリマーやハイポリマーなどを生成し、ポリマー・ハイポリマーをペレット(米粒のプラスチック)や粉末に加工します。

プラスチック製造業では、こうしたペレットや粉末を使用する製造工程へ移動させるために、粉体搬送の技術が使われるケースが多いです。

メーカーによっては、プラスチックペレットの搬送だけでなく、成形機や混合機、ホッパーなどの一連の製造ラインの装置を取り扱っているところもあります。

プラスチック製品ができるまでの粉体搬送について

プラスチック製品を製造するには、まず石油精製工場で精製されたナフサを、ナフサ分解工場(石油化学基礎製品工場)にてポリマーやハイポリマー(ポリエチレンやポリプロピレンなど)へ加工します。

次に石油化学誘導品工場でポリマー・ハイポリマーをペレットや粉末に加工した後、プラスチック製品を製造する工場へ運ばれてきます。石油化学基礎製品工場などでも、作られたペレットを空気搬送するといった粉体搬送の技術で移動させるのがよくあるケースです。

そしてプラスチック製造工場で出荷されたペレットや粉末状の原材料は、粉体搬送によって貯蔵タンクや各製造工程へ送られていきます。さらに、溶融させたプラスチックの原材料をスクリューによる押出搬送で移動させて加工します。

さらにプラスチック製造工場においては、プラスチックの原材料以外にも着色剤といった粉粒体状のものを搬送して混合し、プラスチックを着色する工程も重要です。

プラスチック製造業における粉体搬送の注意点

プラスチック製造業における粉体搬送を効率的に運用・管理するには、「プラスチックの原材料に合う製造ラインを作る」「製造中のコンタミネーションを防止する」「粉体搬送工程を効率化する」といった施策が必要です。

プラスチックの原材料に合う製造ラインを作る

プラスチックの原材料の物理的特性は、その取り扱いを複雑にする要因の一つです。粒子サイズ、粘性、湿度などが粉体の流動性に大きく影響を与えます。使用するプラスチックの原材料や着色剤の特性を正確に理解し、それに適した搬送システムを設計することが重要になるでしょう。

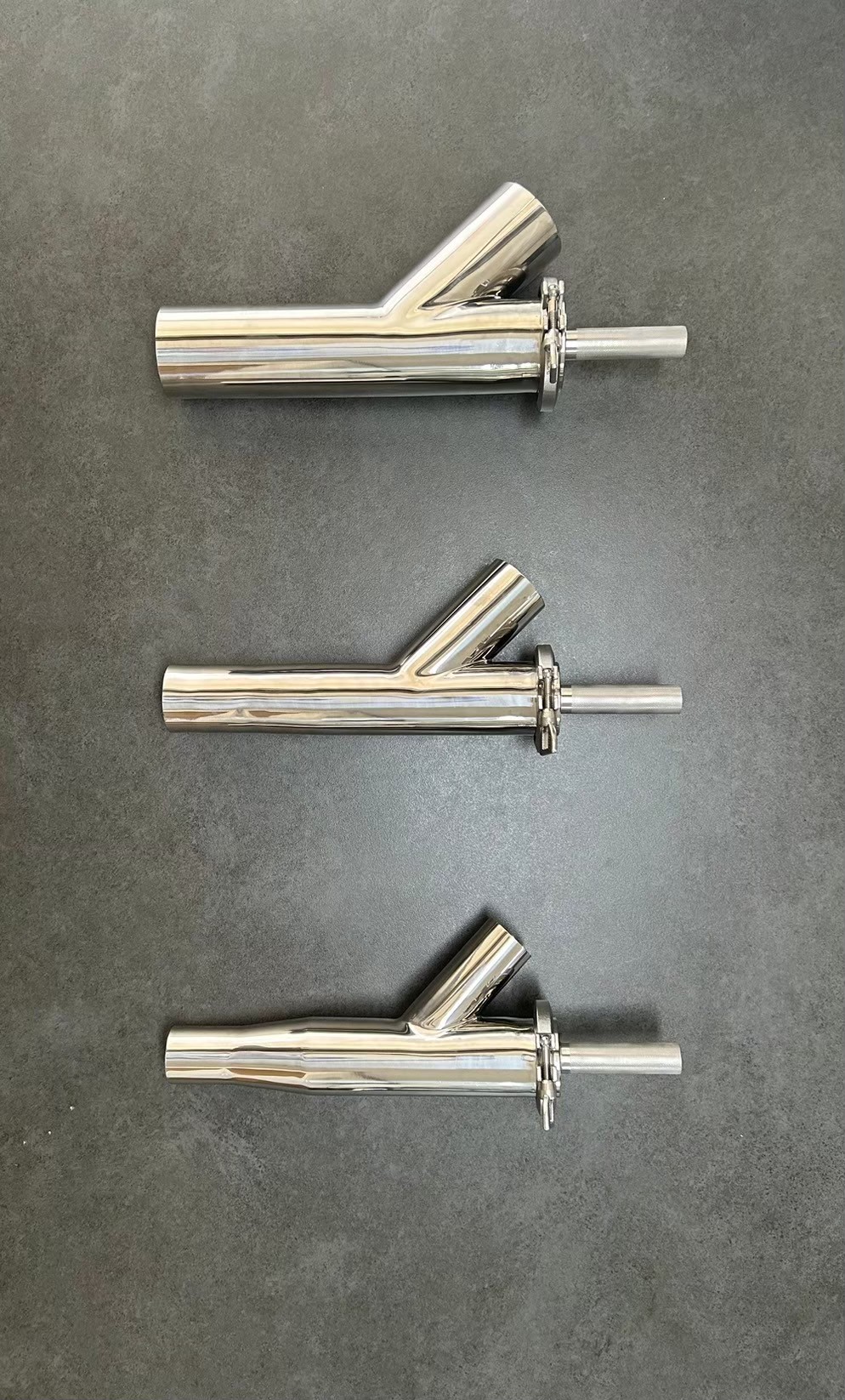

例えば輸送配管なら、滞留する箇所をなくす、変形のないホースを使う、エアブローなどで輸送ごとに輸送配管内の原材料を送り切る工夫をするなどが挙げられます。

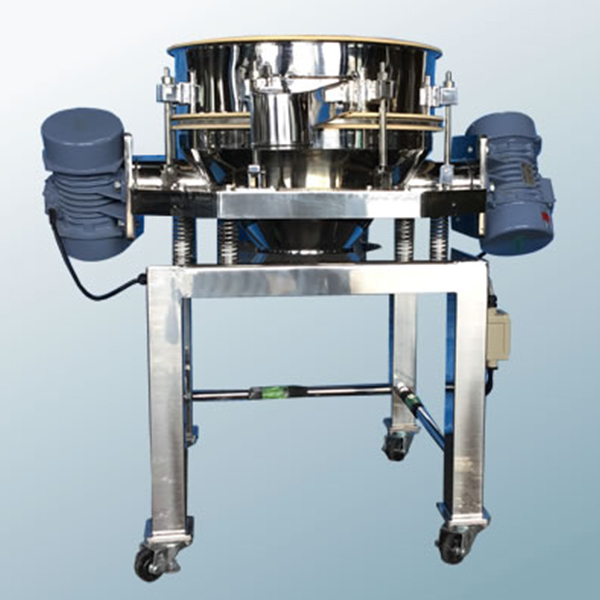

また、プラスチックの原材料を搬送する装置や周辺機器の選定も効果的です。粉体搬送装置、定量供給機、成形機など、プラスチック製造用機器同士や製品の相性をチェックしましょう。

製造中のコンタミネーションを防止する

プラスチック製品に異物やゴミが付着・混入することを、コンタミネーションと呼びます。プラスチック製品にコンタミネーションが発生すると、プラスチック製品の品質が低下し、再検品やクレームが発生するリスクがあります。

粉体搬送の工程は、プラスチック製造業においてコンタミネーションが発生する箇所の1つです。粉体搬送中に外部から異物が入ったり、輸送配管中の汚れや滞留物が原材料に混ざったりするなどで、コンタミネーションが発生する可能性があります。

また、輸送配管やホースの破損や削れで発生した金属片・ホースの欠片や劣化したパッキンなどが、プラスチックの原材料に混ざってしまうかもしれません。

プラスチック製造業のコンタミネーションを防ぐには、輸送配管内での滞留防止、プラスチック粉の除粉対策などが有効です。

粉体搬送工程を効率化する

プラスチック製造プロセスにおいて、粉体搬送を効率化することは製造ライン全体の業務効率化にもつながります。

プラスチックの原材料をロスなくスムーズに搬送できる仕組みができれば、最終製品の高品質化、生産コストの削減、人員コストの削減と人員配置の最適化などが期待できます。

粉体搬送工程の効率化なら、搬送工程の自動化や遠方への搬送などを可能とする、粉体搬送装置の導入がおすすめです。プラスチック製造用の粉体搬送装置なら、空気輸送装置やスクリューフィーダーなどが挙げられます。

また、原材料をロスなく高精度に計量したい場合は、計量機や供給機の導入も効果的です。メーカーによっては、さまざまな粉粒体を高精度かつ連続的に自動計量し、プラスチック成形機へ供給できる装置を取り扱っています。

近年ではセンサー技術や自動制御システムの進化も進んでおり、粉体搬送プロセスそのものの自動化と最適化が進められています。モニタリングシステムによるリアルタイムでのチェックや、異常検出装置などを組み合わせれば、粉体搬送を含めたプラスチック製造工程全体の効率化が見込めるでしょう。

プラスチックの原材料の粉体搬送の業務効率化ならメーカーへ相談

プラスチックの原材料の搬送工程や、その他プラスチック製造に関する全体的な業務効率化を検討しているなら、粉体搬送を含めた総合的な製造・搬送システムに対応しているメーカーへ相談することをおすすめします。おすすめする理由は次の通りです。

- 専門知識や実績から、自社にピッタリの粉体搬送システムを提案してくれる

- 粉体搬送システムに合う供給機、成形機、計量機などを提案してくれる

- その他プラスチックの原材料や製造について総合的な相談ができる

- 購入した粉体搬送装置などのメンテナンスや操作解説などにも対応してくれる

弊社では、無料相談や見積もりにも対応しております。粉体搬送の業務効率化を検討するなら、一度ご相談ください。

お電話でのお問合せ

この記事の監修者

KK MAGNET 事務局

KK MAGNET株式会社は、培ってきたハイレベルな施工品質による高磁力磁石・金属異物除去・磁力検査や粉体輸送、省人化等の事業です。

プラントの設備設営に関するトータルな事業に関する高い技術を惜しみなく提供いたします。

本コラムはKK MAGNETが監修するお役立ちコラムです。

関連記事

施工事例

AREA

対応エリア

全国対応

- 北海道地方

- 北海道

- 東北地方

- 青森県 岩手県 宮城県 秋田県 山形県 福島県

- 関東地方

- 茨城県 栃木県 群馬県 埼玉県 千葉県 東京都 神奈川県

- 中部地方

- 新潟県 富山県 石川県 福井県 山梨県 長野県 岐阜県 静岡県 愛知県

- 近畿地方

- 三重県 滋賀県 京都府 大阪府 兵庫県 奈良県 和歌山県

- 中国地方

- 鳥取県 島根県 岡山県 広島県 山口県

- 四国地方

- 徳島県 香川県 愛媛県 高知県

- 九州・沖縄

- 福岡県 佐賀県 長崎県 熊本県 大分県 宮崎県 鹿児島県 沖縄県